涂层技术可有效提高切削刀具使用寿命,使刀具获得优良的综合力学性能。应用目前国际先进的齿轮刀具涂层材料,研究了其涂层工艺操作流程,提出了涂层的具体检测项目和方法。通过齿轮滚齿切削实用案例

,论证了涂层技术产生的可观经济效益

齿轮刀具涂层的作用

切削刀具表面涂层技术是近几十年应市场需求发展起来的材料表面改善技术。涂层技术、材料、切削加工工艺是切削刀具制造领域的三大关键技术[1]。刀具的材料和涂层是决定刀具在某一条件下能够采用多大

切削速度的关键因素。涂层刀具是在具有高强度和韧性的基体材料上涂上一层耐高温、耐磨损的材料。涂层材料与基体材料之间要求粘结牢固,不易脱落。涂层技术以其效果显著、适应性好和反应快等特点,对

刀具性能的提高和切削技术的进步发挥十分重要的推动作用。

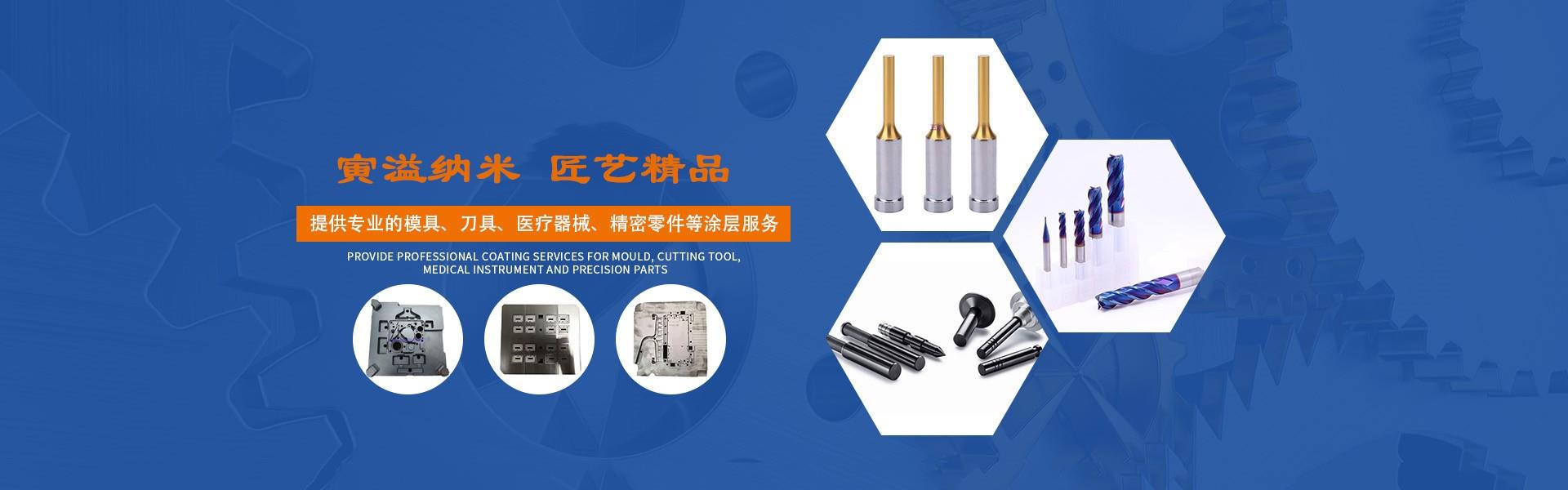

采用涂层技术可有效提高切削刀具使用寿命,使刀具获得优良的综合力学性能;可以大幅度提高机械加工效率和产品的制造精度,对节约刀具和加工成本,具有现实的推广意义。齿轮常用加工刀具,如滚刀(见图

1)、插刀等,加工周期长,制造成本高,具备使用涂层技术的良好条件。

PVD涂层技术发展

为满足现代机械加工对高效率、高精度和高可靠性的要求,世界各国制造业对涂层技术的发展及其在刀具制造中的应用日益重视。

金属切削刀具涂层材料经历了化学气相沉积(CVD)→物理气相沉积(PVD)→复合涂层→纳米组分涂层材料几个发展阶段。PVD技术出现于20世纪70年代末,由于其工艺处理温度可控制在<500 ℃,因此,可作为最

终处理工艺用于高速钢类刀具的涂层。近年来,PVD涂层的发展趋势如图2所示。由于采用PVD工艺可大幅度提高高速钢刀具的切削性能,所以该技术得到迅速推广。至80年代末,工业发达国家高速钢复杂刀具的

PVD 涂层比例已超过60%。目前,国外90%以上的刀具采用不同种类的涂层。PVD涂层技术普遍应用于硬质合金立铣刀、钻头、铰刀、丝锥、异形刀具和焊接刀具等的涂层处理。

目前,欧洲国家的 PVD 涂层技术水平最高,复合涂层和纳米组分涂层等先进涂层技术领先于其他国家和地区。其涂层设备和工艺先进,涂层材料品种多,涂层刀具和其他产品使用性能好。

重庆寅溢纳米科技有限公司官方网站

139-9629-9679

fenghongchuan@yeah.net