低温DLC(类金刚石碳)涂层在新能源配件铝材质及不锈钢材质上的应用,主要利用其高硬度、低摩擦系数、耐腐蚀性及低温沉积工艺的优势,可显著提升零部件的耐磨性、抗粘附性和使用寿命。以下是具体应用分析及技术要点:

1. 低温DLC涂层的特性与优势

低温DLC涂层通常采用等离子增强化学气相沉积(PECVD)或磁控溅射PVD工艺,沉积温度控制在80–200℃,适用于热敏性材料(如铝合金、不锈钢)。

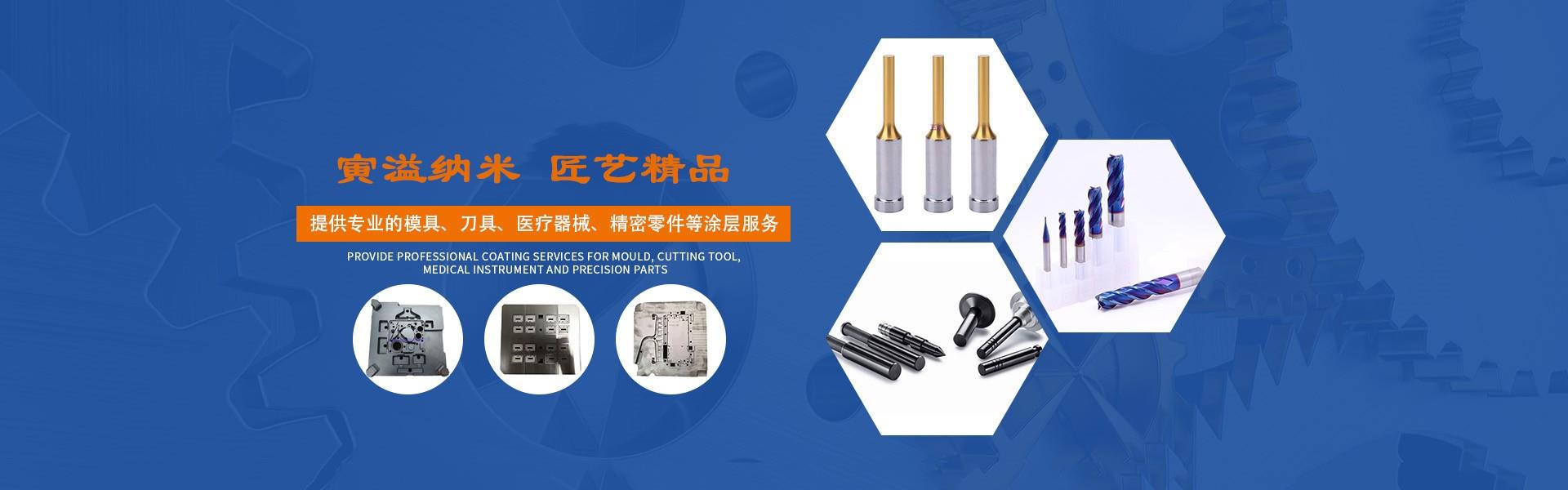

高硬度(HV2000–4000):提升耐磨性,减少新能源配件(如电池壳、散热片)因摩擦导致的磨损。

低摩擦系数(0.05–0.1):降低运动部件(如轴承、导轨)的摩擦损耗,提高能效。

耐腐蚀性:DLC涂层化学惰性强,可抵抗电解液、酸性/碱性环境,适用于电池组件及燃料电池部件。

低温工艺适配性:避免高温退火对铝合金(如6061、7075)或马氏体不锈钢(如420、440C)基材的力学性。

2、关键技术挑战与解决方案

涂层附着力优化

铝合金表面易氧化,需采用等离子清洗+Cr/Ti过渡层增强结合力;不锈钢则可通过离子注入预处理提高附着力。

均匀性与厚度控制

复杂结构件(如散热鳍片)需优化磁控溅射参数,确保1–3μm膜厚均匀性,避免边缘效应。

成本与规模化生产

低温DLC设备投资较高,但可通过批量镀膜或复合涂层设计(如DLC+SiC)降低单件成本。

低温DLC涂层在新能源铝/不锈钢配件中展现出显著优势,未来需进一步优化工艺经济性与规模化生产能力。具体方案应根据部件工况(摩擦、腐蚀、温度)定制涂层类型(如纯DLC、Si-DLC或金属掺杂DLC)。

重庆寅溢纳米科技有限公司官方网站

139-9629-9679

fenghongchuan@yeah.net